剪断机的优势性能及精密剪切方法

在大批量生产的机械制造部门,如模锻、辊锻和冷热挤压零件中,棒材是主要的原材料。

在大批量生产的机械制造部门,如模锻、辊锻和冷热挤压零件中,棒材是主要的原材料。棒材剪切机是制备这些锻件坯料的主要设备。随着21世纪现代工业的发展,精密锻造、挤压等少切或无切成形工艺得到越来越广泛的应用,对所需毛坯的体积(重量)误差、端面形状等几何参数提出了越来越高的要求。然而,目前的冲裁方法普遍存在着能耗高、效率低、材料消耗大、冲裁质量差等问题。因此,寻找一种高质量、高效率、低消耗的精密冲裁方法已成为人们追求的目标。

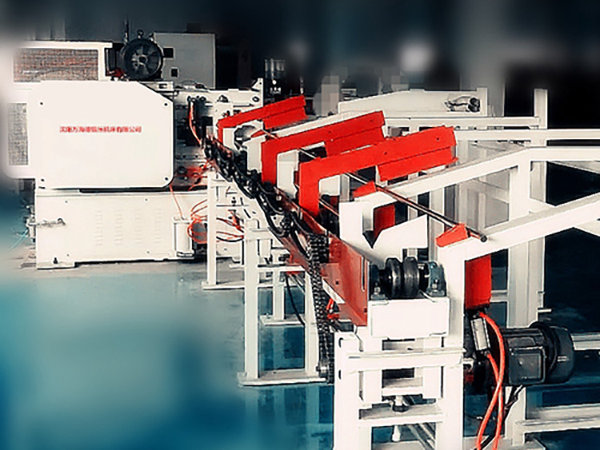

棒料剪切机是一种高生产率的剪切设备。对于大直径钢筋,每分钟可切割几根,十几根,对于小直径钢筋,每分钟可切割五六十根。以中小型棒材为例,锯切时间与锯切时间之比为1:20,锯切材料利用率比锯切高25%。对于碳钢或低合金钢,冷态或热态剪切容易实现机械化和自动化。与其它切割工艺相比,棒材切割工艺具有明显的经济效益。

目前,精密剪切方法的研究和应用主要有以下几个方面:

1.径向夹紧剪,即先拧紧钢筋,再完成钢筋的切割。径向夹紧剪切机的优点是消除了普通剪切法引起的杆倾斜的几何原因,消除了剪切条的弯曲力矩,从而解决了坯料线弯曲后的剪切问题。然而,新的问题是改变材料在剪切带中的应力状态,形成多向应力。

2.轴向压缩剪切,即在剪切过程中,在坯料端面施加轴向应力,增加棒料剪切区的轴向压力,实现材料的塑性剪切分离。该方法主要适用于钢、铝、低碳钢等软材料。由于剪切过程中存在较大的压力应力,使刃口和设备的工作环境恶化,机构复杂,成本昂贵。

3.氢脆温度下的热剪切,这种方法通常适用于低碳钢的剪切。在剪切前,将钢筋预热至温热状态,并利用该温度区钢材的氢脆进行剪切。虽然剪切面主体为剪切带,但凹凸较少,剪切面质量较好,坍塌量的椭圆度明显降低。剪切法适用于大直径钢筋。四。高速剪切,即通过高速加载来提高坯料的剪切质量。在高速载荷下,材料的韧性降低,脆性增加,剪切变形区变窄,塑性变形小,从而提高了剪切质量。结果表明,当加载速度大于4.5m/s时,剪切质量明显提高。但高速剪切冲击力大,能耗高,设备机械条件差。

文章内容来源于网络,如有问题请和我联系删除!